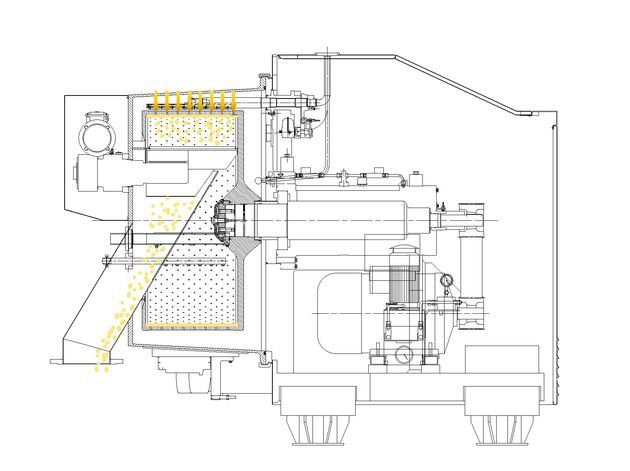

Horizontale Schälzentrifuge HX/GMP

Die horizontale Schälzentrifuge HX/GMP ist für typische pharmazeutische Anwendungen konzipiert.

Die HX/GMP-Zentrifuge kann für die Herstellung von Zwischen- und insbesondere Fertigprodukten eingesetzt werden, bei denen es unbedingt notwendig ist, den Kontakt zwischen Produkt und Bediener zu vermeiden.

Es ist auch möglich, eine vollständig sterilisierbare Version mit verdampftem Wasserstoffperoxid (VHP-System) zu erhalten.

Maximale Reinheit der abgeleiteten Produkte (API und HPAPI)

Specifikation - Voller Zugang und Kontrolle zu den Teilen in der Prozesszone, einschließlich der Rückseite des Korbes und der Wellendichtung; - Hochwertige Oberflächenveredelung für die Reinigung der Prozesszone; - Entwickeln Sie GMP-konforme Lösungen für die Zone, in der das Produkt hergestellt wird, und präsentieren Sie mindestens die Dateien, die alle internen Kameras des Prozesses enthalten; - Design cGMP mit Eliminierung von Produktstagnationszonen und minimaler Anwesenheit von Schrauben und Gewinden innerhalb der Prozesskammer; - Vollständige Reinigung (Clean In Place - C.I.P. System) beim Wechsel von einer Produktionskampagne zur anderen, um eine "Kreuzkontamination" zwischen den Produkten zu vermeiden. Dadurch ist die Maschine für vielseitige Anwendungen geeignet. Es werden WME (Waschmaschineneffekt) und Sprühkugeln verwendet. - Die Zentrifuge kann mit Dampf oder verdampften Wasserstoffperoxid (VHP-System) sterilisiert werden. - Arbeitszyklus (von der Lade- bis zur Entladephase), bei dem der Bediener nicht mit dem behandelten Produkt in Berührung kommen kann; Feststoffaustrag mit "High Containment" (Endlosliner, Isolator, ....) - Die Zentrifuge kann in folgenden Betriebsarten arbeiten, während sie von SPS und DCS gesteuert wird: vollautomatisch, halbautomatisch, manuell; - Möglichkeit der einfachen Wanddurchführung (im Reinraum); - Kompakte Außenmaße; - Montage direkt auf dem Boden auf Schwingungsdämpfern; - FDA-Öllagerschmierung für alle Modelle; - Messerklinge, die ohne Verwendung von Schrauben befestigt ist und mit einer Konstruktion, die für die maximale Rückgewinnung der ausgetragenen Feststoffe und den Schutz der Austragsrinne geeignet ist; - Der horizontale Korb sorgt für eine gleichmäßige Belastung des Kuchens; - Vollständige Entfernung des Restfersenkuchens über ein Stickstoffdrucksystem aus dem äußeren Teil des Korbes ("blow back") mit Optimierung des Stickstoffverbrauchs. - Feststoffabzugsrinne mit einer Neigung zur Vertikalen von 30° bis 36° (je nach Modell). Dies ermöglicht eine leichtere Entleerung, insbesondere bei pastösen Produkten. - Demontage von Welle und Lagern von der Rückseite der Maschine (Servicebereich) ohne Kontamination des Reinraums; - Das endlose Filtertuch, thermogeschweißt, aus Polypropylen oder anderen Geweben unterschiedlicher Größe und Mikrometrie, ist leicht austauschbar; - Möglichkeit der Installation eines Laserkuchendetektors außerhalb der Prozesskammer ("no contact type"); - Produktberührende Materialien: alle verfügbaren Edelstähle und Sonderlegierungen wie AISI 316L, AISI 904L, Hastelloy, Monel, ALLOY 59, 254 SMO, NICKEL, TITAN, SAF 2205. HALAR-Beschichtungen (ECTFE), auch antistatisch und FDA-zertifiziert, Teflon ETFE, HARD RUBBER |

| Centrifuge Model: HX/GMP | Basket Diameter | Basket length | Filtering surface | Cake volume | Max load | Max speed | G Factor | Centrifuge weight | Solid chute slope | |

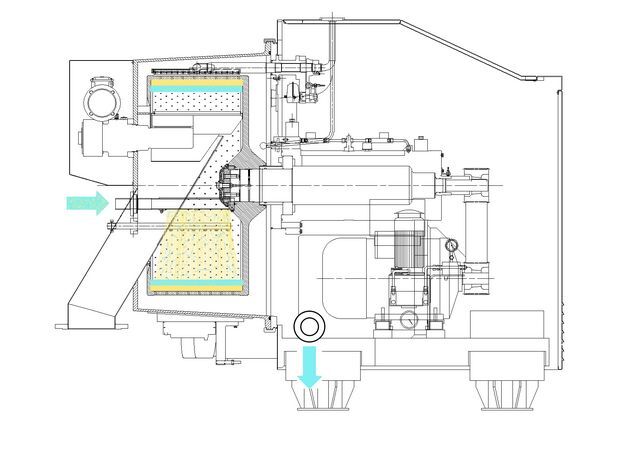

PRODUCTION Die Fest-Flüssig-Suspension wird aus der Zuführleitung in die Zentrifuge geleitet und bewegt sich unter dem Einfluss der Zentrifugalkraft auf das Filtergewebe zu, das auf einem perforierten Korb liegt. Der feste Teil der Suspension wird durch das Filtertuch, das einen Kuchen bildet, zurückgehalten, während die Flüssigkeit durch den Kuchen, das Filtertuch und durch die Löcher des Korbes filtert. Das Wachstum der Kuchendicke wird durch einen mechanischen oder Laser-Kuchendetektor gesteuert, der die Zuführphase automatisch stoppen kann, wenn die gewünschte Kuchendicke erreicht ist. |

|

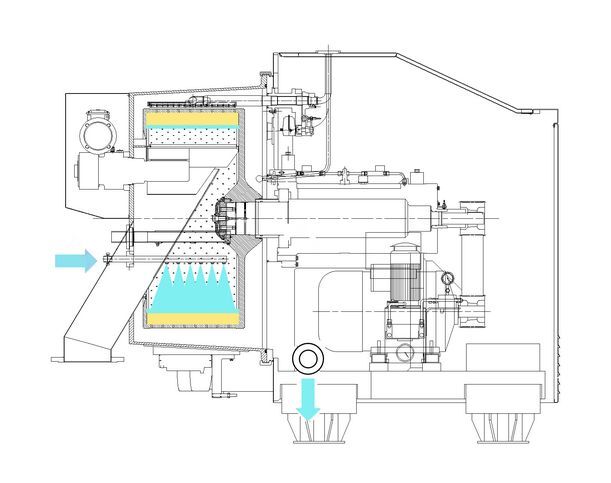

Filterkuchenwaschen Das Waschen des Produkts wird verwendet, um die im Filterkuchen vorhandenen Verunreinigungen zu entfernen. Die Waschflüssigkeit wird auf dem Produkt über die gesamte Länge des Korbes durch entsprechend auf der Waschleitung verteilte Düsen verteilt. Die Flüssigkeit strömt durch das Produkt, dann durchströmt sie das Filtertuch und die Löcher des Korbes und entfernt die im Kuchen vorhandenen Verunreinigungen. |

|

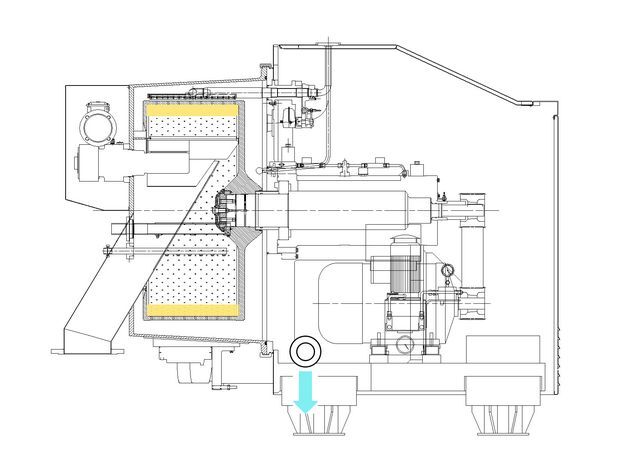

Schleudern / Zentrifugation Nach Abschluss der Waschphase wird die Zentrifuge auf die maximale Geschwindigkeit beschleunigt und für eine bestimmte Zeit gehalten, um die Restfeuchte des zu verarbeitenden Produkts zu erreichen. Am Ende der Zentrifugation verlangsamt sich die Zentrifuge auf die Entladegeschwindigkeit. |

|

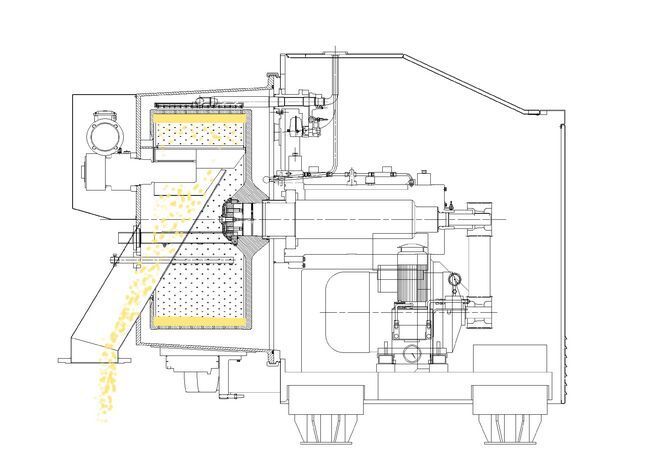

Entladung Die Entladung erfolgt mit dem Schabemesser. Nach Erreichen der Abwurfgeschwindigkeit wird der Messerinkrementbefehl aktiviert und das Messer beginnt mit dem Schneiden des Kuchens, der das Produkt in die Abwurfschacht und von dort zu den Produktsammelsystemen (Fässer, Behälter, Trockner, Mischer) fördert. |

|

Schälen von Filterkuchen Am Ende der Produktabgabephase verbleibt ein Filterkuchen von ca. 4÷5 mm auf dem Filtertuch. Dieser Filterkuchen kann entfernt werden, um die Filtrierbarkeit des Produkts zu verbessern, durch den Hochdruck-Stickstoffstoß aus dem hinteren Teil des Korbes. Das entnommene Produkt wird vom Messer aufgefangen, in der Nähe des Filtertuchs positioniert und durch die Rutsche in die Sammelsysteme gefördert. |

|

Reinigung (C.I.P.) Die Zentrifuge sollte bei jedem Produktwechsel gereinigt werden, um eine "Kreuzkontamination" zwischen den verarbeiteten Produkten zu vermeiden. Das vollautomatische Zentrifugenreinigungssystem besteht aus 2 Hauptstufen: Waschmaschineneffekt und Reinigung mit Sprühkugeln, die abwechselnd eingesetzt werden können, um eine maximale Reinigung zu erreichen und den Verbrauch der Reinigungsflüssigkeit zu optimieren. Waschmaschinen-Effekt (WME) Die Zentrifuge wird bis zu einer vorgegebenen Höhe mit der Waschflüssigkeit gefüllt und in Rotation versetzt. Während des Ablaufs der automatischen Reinigung dreht sich der Korb im und gegen den Uhrzeigersinn; das Messer geht ein und aus, so dass die Waschflüssigkeit alle Punkte des Prozessbereichs erreicht, einschließlich der Austragsrinne. Reinigung mit Sprühkugeln Die Waschflüssigkeit wird durch Sprühkugeln auf alle Oberflächen des Prozessbereichs gesprüht, um die noch vorhandenen Produktreste vollständig zu entfernen. |